Indholdsmenu

● Introduktion til wolframcarbid

>> Egenskaber ved wolframcarbid

● Fremstillingsproces af wolframcarbiddele

>> Sintringsproces

● Anvendelser af wolframcarbiddele

● Udfordringer i fremstilling af wolframcarbiddele

● Fremskridt inden for wolframcarbidteknologi

● Fremtidig udvikling

>> Potentielle anvendelser af sammensatte materialer

● Konklusion

● FAQ

>> 1. Hvad er den primære anvendelse af wolframcarbid i industrien?

>> 2. Hvordan syntetiseres wolframcarbid?

>> 3. Hvad er de vigtigste udfordringer ved bearbejdning af wolframcarbiddele?

>> 4. Hvilken rolle spiller kobolt i wolframcarbid?

>> 5. Er der nogen miljøhensyn med Tungsten Carbide -produktion?

● Citater:

Wolframcarbid er kendt for sin ekstraordinære hårdhed og holdbarhed, hvilket gør det til et ideelt materiale til forskellige industrielle applikationer, herunder skæreværktøjer, slidbestandige dele og høje ydeevne komponenter. Processen med fremstilling Wolframcarbiddele involverer flere komplekse trin, fra udvælgelse af råmateriale til slutproduktbearbejdning. Denne artikel vil dykke ned i den detaljerede proces med at skabe wolframcarbiddele, der fremhæver nøgleteknikker, applikationer og udfordringer.

Introduktion til wolframcarbid

Wolframcarbid, med den kemiske formel WC, er en forbindelse med wolfram og kulstof. Det er kendt for sin høje hårdhed, slidstyrke og termisk ledningsevne, hvilket gør det velegnet til anvendelser, hvor der kræves høj styrke og holdbarhed. Wolframcarbid kombineres ofte med kobolt til dannelse af cementeret carbid, hvilket forbedrer dets sejhed og reducerer mildhed.

Egenskaber ved wolframcarbid

- Hårdhed: Wolframcarbid har en mikrohardhed på cirka 17.300 MPa, sammenlignelig med diamant.

- Termisk ledningsevne: Det er en god leder af varme, hvilket er fordelagtigt i applikationer med høj temperatur.

- Korrosionsbestandighed: Wolframcarbid er resistent over for korrosion fra vand, saltsyre og svovlsyre, men opløses i en blanding af nitrogen og hydrofluorsyrer.

Fremstillingsproces af wolframcarbiddele

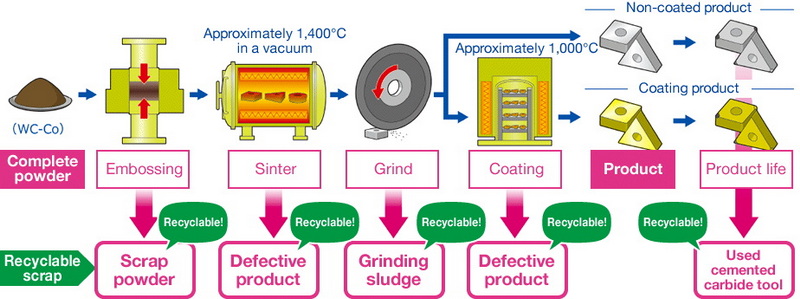

Fremstillingsprocessen involverer flere faser:

1. batching og blanding: Processen begynder med udvælgelsen og blandingen af wolframcarbid- og koboltpulvere. Forholdet mellem disse komponenter er afgørende for at opnå de ønskede egenskaber i det endelige produkt. For eksempel kan forøgelse af koboltindholdet forbedre materialets sejhed, men kan reducere dets hårdhed.

A [batching og blanding] -> b [knusning og tørring]

B -> c [bindemiddeltilsætning og granulering]

C -> D [Pressing og Sintering]

D -> e [bearbejdning]

2. knusning og tørring: De blandede pulvere knuses og tørres for at sikre ensartethed og strømningsevne. Dette trin er kritisk for at forhindre agglomerering og sikre ensartede egenskaber i hele materialet.

3. bindemiddeltilsætning og granulering: Et bindemiddel tilsættes til blandingen, som derefter tørres og sigtes for at skabe en ensartet granulatstørrelse. Bindemidlet hjælper med at opretholde formen under trykprocessen.

4. tryk og sintring: Granulaterne presses ind i den ønskede form ved hjælp af teknikker såsom uniaxial presning eller isostatisk presning. De sintres derefter i en ovn ved høje temperaturer (typisk omkring 1.600 ° C) for at udgøre en solid del. Sintring kan udføres ved hjælp af forskellige teknikker, herunder vakuum sintring eller varm isostatisk presning, for at opnå optimal fortætning og mikrostruktur.

5. Bearbejdning: Den sintrede del bearbejdes derefter ved hjælp af teknikker såsom EDM (elektrisk udladningsbeskyttelse), CNC -bearbejdning eller slibning for at opnå præcise dimensioner. EDM er især nyttig til komplekse geometrier på grund af dens evne til at maskine hårde materialer uden at generere overdreven varme.

Sintringsproces

Sintring er et kritisk trin, der involverer opvarmning af de pressede wolframcarbiddele i en kontrolleret atmosfære for at opnå fortætning og binding. Denne proces kan udføres ved hjælp af forskellige teknikker, herunder vakuumsintring eller varm isostatisk presning. Vakuum -sintring hjælper med at reducere oxidation og forbedre materialets renhed, mens varm isostatisk presning sikrer ensartet tæthed i hele delen.

Anvendelser af wolframcarbiddele

Wolframcarbiddele er vidt brugt i forskellige brancher på grund af deres ekstraordinære egenskaber:

- Skæreværktøjer: øvelser, fræserskærer og så klinger drager fordel af wolframcarbides hårdhed og slidstyrke. Disse værktøjer bruges til bearbejdningsoperationer til metaller, træ og andre materialer.

-Slidbestandige dele: Brugt i miljøer med høj stress som minedrift og olie- og gasindustrier. Wolframcarbidkomponenter er ideelle til dele, der har brug for at modstå slibeslitage og stor påvirkning.

- Medicinske instrumenter: Wolframcarbid bruges i kirurgiske instrumenter på grund af dets korrosionsmodstand og holdbarhed. Det er især nyttigt i applikationer, hvor biokompatibilitet og sterilisering er påkrævet.

- Luftfart og forsvar: Wolframcarbid bruges i raketdyser og andre høje temperaturanvendelser på grund af dets termiske ledningsevne og modstand mod termisk chok.

- Bilindustri: Brugt i komponenter som brændstofinjektorer og ventilsæder på grund af dens slidstyrke og evne til at modstå høje tryk.

Udfordringer i fremstilling af wolframcarbiddele

På trods af sine fordele udgør fremstilling af wolframcarbiddele flere udfordringer:

- Høje produktionsomkostninger: Råmaterialerne og sintringsprocessen er dyre. Wolfram er et sjældent metal, og dets ekstraktion og behandling bidrager væsentligt til de samlede omkostninger.

- Kompleks bearbejdning: Wolframcarbid er vanskelig at maskine på grund af dets hårdhed. Der kræves specialiseret udstyr og teknikker, hvilket tilføjer produktionsomkostningerne.

- Miljøproblemer: Mens wolframcarbid ikke er farligt, kan minedriften af wolfram have miljøpåvirkninger. Der gøres en indsats for at forbedre bæredygtigheden inden for wolfram -sourcing og genanvendelse.

Fremskridt inden for wolframcarbidteknologi

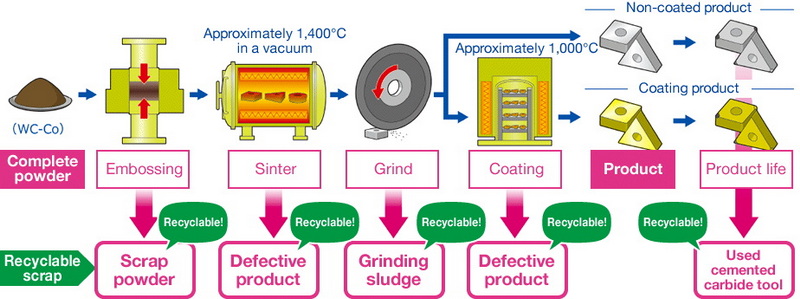

Nylige fremskridt inden for teknologi har forbedret effektiviteten og bæredygtigheden af wolframcarbidproduktionen:

- 3D -udskrivning: Teknikker som additivfremstilling undersøges til produktion af komplekse geometrier uden behov for omfattende bearbejdning. Denne metode giver mulighed for hurtig prototype og kan reducere materialeaffald.

- Genbrug: Der er indsats for at genanvende wolframcarbidskrot, reducere affald og bevare ressourcer. Genbrug kan også hjælpe med at reducere miljøpåvirkningen af wolframminedrift.

- Nanomaterialer: Forskning i nanostruktureret wolframcarbid sigter mod at forbedre dets egenskaber yderligere, hvilket potentielt fører til nye applikationer. Nanomaterialer kan udvise forbedrede mekaniske egenskaber og termisk ledningsevne.

Fremtidig udvikling

Efterhånden som teknologien fortsætter med at udvikle sig, kan vi forvente betydelige fremskridt i produktionen og anvendelsen af wolframcarbid. Innovationer i sintringsteknikker og udviklingen af nye bindemidler kan yderligere forbedre materialets egenskaber. Derudover kan integrationen af wolframcarbid med andre materialer, såsom keramik eller metaller, føre til oprettelse af sammensatte materialer med unikke egenskaber.

Potentielle anvendelser af sammensatte materialer

Kompositmaterialer, der kombinerer wolframcarbid med andre materialer, kunne finde applikationer i avancerede rumfartskomponenter, medicinske udstyr med højt ydeevne og specialiserede skæreværktøjer. Disse kompositter kunne tilbyde forbedret termisk resistens, forbedret mekanisk styrke og bedre korrosionsbestandighed.

Konklusion

Fremstilling af wolframcarbiddele involverer en kompleks proces, der kræver præcis kontrol over materialevalg, sintringsbetingelser og bearbejdningsteknikker. De unikke egenskaber ved wolframcarbid gør det uundværligt i forskellige industrielle anvendelser. Udfordringer som høje produktionsomkostninger og komplekse bearbejdningsprocesser skal dog løses for fuldt ud at udnytte dets potentiale. Fremskridt inden for teknologi, herunder additivfremstilling og genanvendelse, tilbyder lovende løsninger på disse udfordringer.

FAQ

1. Hvad er den primære anvendelse af wolframcarbid i industrien?

Wolframcarbid bruges primært til fremstilling af skæreværktøjer og slidbestandige dele på grund af dets ekstraordinære hårdhed og holdbarhed.

2. Hvordan syntetiseres wolframcarbid?

Wolframcarbid syntetiseres ved opvarmning af wolframoxid blandet med grafit (carbon) ved høje temperaturer, typisk over 1.200 ° C, i en proces kendt som karburisering.

3. Hvad er de vigtigste udfordringer ved bearbejdning af wolframcarbiddele?

De vigtigste udfordringer inkluderer den høje hårdhed af wolframcarbid, hvilket gør det vanskeligt at maskine, og behovet for specialiseret udstyr som EDM eller CNC -maskiner.

4. Hvilken rolle spiller kobolt i wolframcarbid?

Kobolt fungerer som et bindemiddel i cementeret carbid, forbedrer dets sejhed og reducerer mildhed, hvilket gør det muligt at bruge det i applikationer, der kræver både hårdhed og påvirkningsmodstand.

5. Er der nogen miljøhensyn med Tungsten Carbide -produktion?

Mens wolframcarbid ikke er farligt, kan minedriften af wolfram have miljøpåvirkninger. Der gøres en indsats for at forbedre bæredygtigheden inden for wolfram -sourcing og genanvendelse.

Citater:

[1] https://www.carbide-part.com/blog/tungsten-carbide-machining-process/

[2] https://www.refractorymetal.org/tungsten-carbide-uses-properties.html

[3] https://www.ee.cityu.edu.hk/~gchen/pdf/writing.pdf

[4] https://www.kovametalli-in.com/manfremstilling.html

[5] https://www.tungco.com/insights/blog/5-tungsten-carbide-applications/

[6] https://blog.csdn.net/ztf312/article/details/79551981

)

[8] https://www.sollex.se/en/blog/post/about-cementeret-tungsten-carbide-applications-dart-1

[9] https://todaysmachiningworld.com/magazine/how-t-works-making-tungsten-carbide-cutting-tools/

[10] https://en.wikipedia.org/wiki/tungsten_carbide

)