Меню за съдържание

● Разбиране на волфрамовия карбид

>> Свойства на волфрамов карбид

● Процеси на обработка

>> 1. Подготовка на материали

>> 2. Техники за обработка

>> 3. Съображения на инструмента

>> 4. Топлинна обработка

● Предизвикателства при обработката на волфрамов карбид

>> Стратегии за преодоляване на предизвикателствата

● Приложения на волфрамов карбид

>> 1. Режещи инструменти

>> 2. Индустриални компоненти

>> 3. Бижута

>> 4. Медицински приложения

>> 5. Автомобилна индустрия

● Бъдещи тенденции в обработката на волфрамов карбид

>> 1. Автоматизация и роботика

>> 2. Усъвършенствани покрития

>> 3. Адитивно производство

>> 4. Устойчиви практики

● Заключение

● Често задавани въпроси

>> 1. Какво е волфрамов карбид?

>> 2. Може ли всички видове машини да машинен волфрамов карбид?

>> 3. Какви са общите приложения на волфрамовия карбид?

>> 4. Как топлинната обработка влияе на волфрамовия карбид?

>> 5. Защо се препоръчва инструментариум с диаманти за обработка на волфрамов карбид?

● Цитати:

Волфрамовият карбид е силно издръжлив и твърд материал, който е станал от съществено значение за различни индустриални приложения, особено в инструментите за рязане и пробиване. Тази статия изследва обработката на Волфрамов карбид , подробно описващ процесите, пред които са изправени предизвикателствата и приложенията на този забележителен материал.

Разбиране на волфрамовия карбид

Волфрамов карбид (WC) е съединение, направено от волфрам и въглерод. Известен е със своята изключителна твърдост, която е сравнима с тази на диаманта и с високата си плътност. Тези имоти правят волфрамовия карбид идеален за производство на режещи инструменти, индустриални компоненти и устойчиви на износване части.

Свойства на волфрамов карбид

- Твърда: Волфрамовият карбид има микрохърдност от приблизително 17 300 MPa, което го прави един от най -трудните налични материали.

- Плътност: Има висока плътност около 15,6 g/cm³.

- Термична стабилност: Волфрамовият карбид може да издържи на високи температури, без да губи структурната си цялост.

- Химическа устойчивост: Устойчив е на корозия и износване, което го прави подходящ за тежки среди.

- Бритълност: Въпреки твърдостта си, волфрамовият карбид може да бъде чуплив, което представлява предизвикателства по време на обработката.

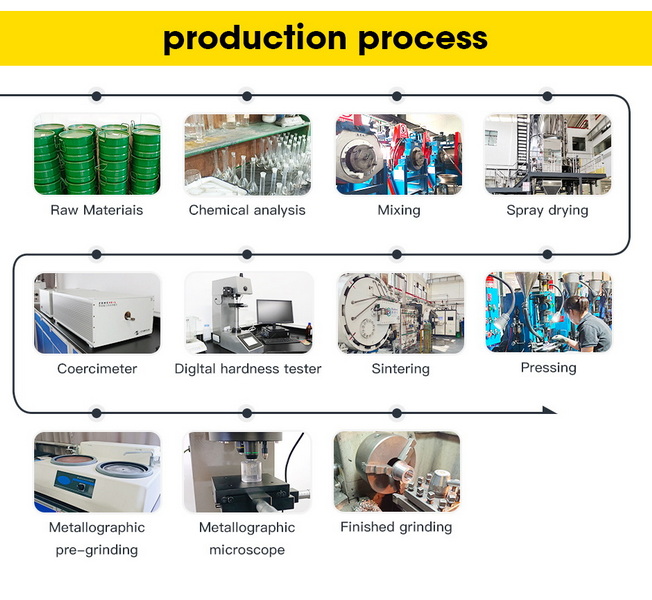

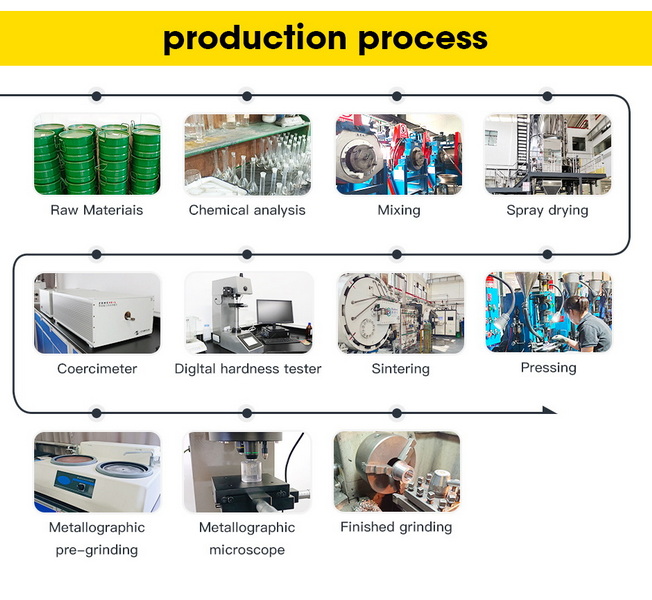

Процеси на обработка

Обработката на волфрамов карбид включва няколко критични стъпки за осигуряване на прецизност и качество. Следващите раздели очертават типичните процеси, участващи в обработването на волфрамов карбид.

1. Подготовка на материали

Преди обработката, волфрамовият карбид обикновено се произвежда чрез процес, който включва:

- Suntering: Волфрамовият прах се смесва с въглерод и се синхронира при високи температури, за да се образува твърд волфрамов карбид. Този процес обикновено се осъществява при температури от 1400 до 1600 градуса по Целзий.

- Смилане: Синанният материал се смила във фини частици, за да го приготви за обработка. Процесът на смилане помага да се постигне желаният размер и разпределение на частиците.

2. Техники за обработка

Обработката на волфрамов карбид изисква специализирани техники поради неговата твърдост. Общите методи включват:

- Обработка на ЦПУ: Машините за цифрово управление (CNC) се използват за прецизно рязане и оформяне. Обработката на ЦПУ позволява сложни геометрии и тесни допустими отклонения.

- Електрическа обработка на разряд (EDM): Този метод използва електрически изхвърляния за отстраняване на материала и е особено ефективен за сложни дизайни. EDM е идеален за създаване на сложни форми, които биха били трудни за постигане с традиционните методи за рязане.

- Смилане: Използват се различни техники за смилане (повърхност, вътрешни, външни) за постигане на желани размери и облицовки. Смилането може да се използва и за усъвършенстване на повърхностното покритие на компонентите на волфрамовия карбид.

3. Съображения на инструмента

При обработка на волфрамов карбид, изборът на правилни инструменти е от решаващо значение. Препоръчителният инструмент включва:

- Инструменти с диамантно покритие: Тези инструменти осигуряват превъзходни показатели за рязане поради тяхната твърдост. Инструментите, покрити с диаманти, са особено ефективни за постигане на гладки облицовки на повърхности на волфрамов карбид.

- Вложки от карбид: вложките, направени от карбид, обикновено се използват при операции за завъртане и смилане. Тези вложки могат да издържат на високи температури и да се износват по време на обработката.

4. Топлинна обработка

Топлинната обработка може да се прилага след обвързване, за да се облекчат вътрешните натоварвания и да се повиши твърдостта. Общите процеси на обработка на топлината включват:

- Темпорация: Нагряването на материала до специфична температура, последвано от контролирано охлаждане, помага за намаляване на бритота, като същевременно поддържа твърдост.

- Отгряване: Процес, използван за омекотяване на материала и подобряване на обработваемостта. Отгряването също може да помогне за премахване на остатъчните напрежения от процеса на обработка.

Предизвикателства при обработката на волфрамов карбид

Обработката на волфрамов карбид представя няколко предизвикателства поради крайните си свойства:

- Износване на инструменти: Инструментите могат да се износват бързо при обработване на волфрамов карбид, изискващи чести замествания или реконструкция. Разходите, свързани с износването на инструменти, могат значително да повлияят на производствените бюджети.

- Сили за високо рязане: Твърдостта на волфрамовия карбид води до високи сили на рязане, които могат да доведат до счупване на инструменти, ако не се управляват правилно. Операторите трябва внимателно да наблюдават параметрите на рязане като скорост, скорост на подаване и дълбочина на рязане.

- Разходи: Цената на инструментите за обработка и оборудването, подходящи за волфрамов карбид, могат да бъдат значително по -високи от тези, използвани за по -меки материали. Това включва както първоначалните инвестиционни разходи, така и текущите разходи за поддръжка.

Стратегии за преодоляване на предизвикателствата

За да смекчат тези предизвикателства, производителите често използват няколко стратегии:

1. Оптимизиране на параметрите на рязане: Регулирането на скоростта на рязане, скоростта на подаване и дълбочината на рязане може да помогне за минимизиране на износването на инструмента, като същевременно се увеличава максимално производителността.

2. Използването на усъвършенствани материали за инструменти: инвестиране във висококачествени материали за инструменти като поликристален диамант (PCD) или кубичен бор нитрид (CBN) може да подобри производителността при обработване на волфрамов карбид.

3. Внедряване на системи за охлаждаща течност: Използването на подходяща охлаждаща течност или смазване по време на обработка може да помогне за намаляване на производството на топлина и удължаване на живота на инструмента.

4. Редовна поддръжка: Редовното поддържане на машини и инструменти осигурява оптимална производителност и намалява неочаквания престой.

Приложения на волфрамов карбид

Уникалните свойства на волфрамовия карбид го правят подходящ за различни приложения в множество индустрии:

1. Режещи инструменти

Волфрамовият карбид се използва широко в производството на режещи инструменти като:

- Стребители

- Смилащи резачки

- Крапи

- SAW Blades

Тези инструменти се възползват от твърдостта и устойчивостта на износване на волфрамовия карбид, което им позволява ефективно да режат здрави материали като стомана и титан.

2. Индустриални компоненти

В допълнение към режещите инструменти, волфрамовият карбид се използва в различни индустриални компоненти:

- Устойчиви на износване части за минно оборудване

- Дюзи за сондиране на нефт и газ

- Компоненти в аерокосмическите приложения

Тези компоненти често изпитват екстремни условия, което прави волфрамовия карбид идеален избор поради неговата издръжливост.

3. Бижута

Издръжливостта на волфрамовия карбид го прави популярен избор за бижута, по -специално сватбени ленти, които изискват устойчивост на надраскване. Способността му да поддържа полиран завършек във времето го прави привлекателен вариант за потребителите, които търсят дълготрайни бижута.

Бижута от волфрамов карбид

4. Медицински приложения

През последните години волфрамовият карбид открива приложения и в медицинската област:

- Хирургически инструменти

- Стоматологични тренировки

- Ортопедични импланти

Биосъвместимостта и силата на волфрамовия карбид го правят подходящ за използване в медицински изделия, които изискват прецизност и издръжливост.

5. Автомобилна индустрия

Волфрамовият карбид също се използва в различни автомобилни приложения:

- Компоненти на двигателя

- Седалки на клапана

- Предавателни части

Съпротивата на материала към износване гарантира дълголетието в среди с висок стрес, характерен за автомобилните приложения.

Бъдещи тенденции в обработката на волфрамов карбид

Тъй като технологията продължава да напредва, така и полето на обработката на волфрамов карбид. Появяват се няколко тенденции, които могат да оформят бъдещето на тази индустрия:

1. Автоматизация и роботика

Интегрирането на технологиите за автоматизация в процесите на обработка може да повиши ефективността, като същевременно намалява човешките грешки. Роботиката може да помогне при повтарящи се задачи като зареждане/разтоварване на детайли или извършване на вторични операции върху обработени части.

2. Усъвършенствани покрития

Разработването в технологиите за покритие може да доведе до подобрена ефективност на режещите инструменти, използвани върху материалите на волфрамовия карбид. Покрития като титанов нитрид (калай) или алуминиев оксид (AL2O3) могат да подобрят живота на инструмента, като осигурят допълнителна защита срещу износване.

3. Адитивно производство

Въпреки че традиционно не е свързано с адитивно производство (3D печат), изследванията за използване на волфрамови карбидни прахове в адитивни процеси могат да отворят нови пътища за създаване на сложни геометрии, които преди това са били трудни или невъзможни при конвенционалните методи.

4. Устойчиви практики

Тъй като индустриите се придвижват към по-устойчиви практики, вероятно ще има засилен фокус върху рециклирането на материали от волфрамов карбид от износени инструменти или компоненти, а не да ги изхвърляте изцяло.

Заключение

Обработката на волфрамов карбид е сложен процес, който изисква специализирани знания и оборудване поради изключителната му твърдост и издръжливост. Разбирането на различните техники за обработка, изискванията за инструменти, предизвикателствата, както и възникващите тенденции е от решаващо значение за постигане на висококачествени резултати в тази област. Със своя широк спектър от приложения в индустрии като производство, аерокосмическо пространство, създаване на бижута, медицински изделия и автомобилно инженерство, волфрамовият карбид продължава да бъде ценен материал в съвременния инженеринг.

Често задавани въпроси

1. Какво е волфрамов карбид?

Волфрамовият карбид е съединение, направено от волфрам и въглерод, известен със своята изключителна твърдост и издръжливост.

2. Може ли всички видове машини да машинен волфрамов карбид?

Не всички машини могат ефективно да обработват волфрамов карбид; Обикновено се изискват специализирани CNC машини или EDM поради твърдостта на материала.

3. Какви са общите приложения на волфрамовия карбид?

Общите приложения включват инструменти за рязане, индустриални компоненти, бижута, медицински изделия и автомобилни части.

4. Как топлинната обработка влияе на волфрамовия карбид?

Топлинната обработка може да облекчи вътрешните натоварвания в волфрамовия карбид и да подобри неговата твърдост, като същевременно подобри общата производителност в приложенията за обработка.

5. Защо се препоръчва инструментариум с диаманти за обработка на волфрамов карбид?

Диамантеният инструмент се препоръчва, тъй като осигурява превъзходни характеристики на рязане поради своята твърдост, което му позволява ефективно да прерязва трудни материали като волфрамов карбид.

Цитати:

[1] https://www.carbide-products.com/blog/tungsten-carbide-machining-process/

[2] https://shop.machinemfg.com/understanding thungsten-properties-applications-and-stability/

[3] https://todaysmachiningworld.com/magazine/how-it-works-making thungsten-carbide-cutting-tools/

[4] https://www.refractorymetal.org/tungsten-carbide-uses-properties.html

[5] https://www.carbide-part.com/blog/tungsten-carbide-machining-process/

[6] https://www.tungco.com/insights/blog/5-nungsten-carbide-applications/

[7] https://patents.google.com/patent/us4008090a/en

[8] https://www.sollex.se/en/blog/post/about-cemented-nungsten-carbide-applications-part-1